Sistem otomasi dalam era industri modern berperan penting dalam meningkatkan efisiensi, produktivitas, dan keandalan proses produksi. Dua komponen utama yang sering digunakan dalam sistem otomasi industri adalah SCADA (Supervisory Control and Data Acquisition) dan PLC (Programmable Logic Controller). SCADA dan PLC memiliki perbedaan mendasar dalam hal fungsi, arsitektur, dan penerapannya.

SCADA dan PLC

1. Apa itu PLC?

PLC (Programmable Logic Controller) adalah perangkat elektronik berbasis mikroprosesor yang dirancang untuk mengontrol proses industri secara otomatis. PLC dapat diprogram untuk menjalankan serangkaian instruksi logika, sekuensial, timing, counting, dan operasi aritmatika untuk mengontrol mesin atau proses produksi.

Fungsi Utama PLC dalam Sistem Otomasi Industri

Programmable Logic Controller (PLC) dirancang untuk menggantikan sistem kontrol konvensional berbasis relay, dengan berbagai keunggulan dalam kecepatan, keandalan, dan fleksibilitas. Berikut fungsi utamanya:

- Mengontrol Mesin dan Proses Produksi

PLC mengendalikan berbagai peralatan otomatis seperti conveyor belt, lengan robotik, motor listrik, hingga sistem pengemasan secara presisi dan efisien.

- Memantau dan Mengatur Input/Output (I/O)

PLC menerima sinyal dari sensor (input), memprosesnya berdasarkan logika yang diprogram, lalu mengeluarkan perintah ke aktuator (output) seperti valve, motor, atau lampu indikator.

- Menjalankan Tugas Berulang Otomatis (Repetitive Task)

Cocok untuk proses berulang seperti menghitung jumlah produk, mengisi cairan, atau mengontrol urutan kerja mesin – tanpa perlu intervensi manual.

- Berkomunikasi dengan Sistem Lain

PLC dapat terhubung ke HMI (Human Machine Interface), SCADA, atau perangkat jaringan lain melalui protokol standar industri seperti Modbus, Profibus, atau Ethernet/IP.

Arsitektur Dasar PLC

- CPU (Central Processing Unit)

Mengolah logika program dan mengontrol keseluruhan sistem PLC.

- Modul Input/Output (I/O)

Berfungsi sebagai antarmuka antara PLC dengan dunia nyata: sensor sebagai input, dan aktuator sebagai output.

- Power Supply

Menyediakan sumber daya listrik untuk modul CPU dan I/O.

- Memory (RAM/ROM)

Menyimpan program kontrol dan data variabel selama operasi.

- Communication Interface

Memungkinkan koneksi ke perangkat lain seperti HMI, SCADA, atau PLC lain untuk sistem kontrol terdistribusi.

Contoh Penerapan PLC di Industri

- Industri Otomotif

PLC digunakan dalam proses perakitan mobil, pengelasan otomatis, pengecatan robotik, dan pengujian produk.

- Industri Makanan dan Minuman

PLC mengatur proses pengisian botol, pengemasan, hingga pengendalian suhu dalam pasteurisasi atau pendinginan.

- Industri Kimia

Mengontrol aliran cairan kimia, tekanan dalam tangki, serta sistem pemanas dan pencampuran bahan secara presisi.

- Pembangkit Listrik

Digunakan untuk mengatur kerja turbin, monitoring generator, dan distribusi listrik secara real-time.

2. Apa itu SCADA?

SCADA (Supervisory Control and Data Acquisition) adalah sistem perangkat lunak dan perangkat keras yang digunakan untuk memantau, mengumpulkan data, dan mengontrol proses industri secara terpusat. SCADA tidak menggantikan PLC, tetapi bekerja sama dengan PLC untuk memberikan visualisasi, analisis data, dan pengambilan keputusan secara real-time.

Fungsi SCADA dalam Sistem Otomasi Industri

SCADA (Supervisory Control and Data Acquisition) adalah sistem yang digunakan untuk pemantauan dan pengendalian proses industri secara otomatis dan terpusat. Berikut adalah fungsi utama SCADA:

1. Pemantauan Real-Time

Menyajikan data proses industri secara langsung melalui antarmuka grafis (HMI), seperti status pompa, tekanan, suhu, dan level tangki.

2. Pengumpulan Data (Data Acquisition)

Merekam data dari sensor, PLC, dan RTU untuk keperluan historis, analisis performa, serta pelaporan kinerja.

3. Pengendalian Jarak Jauh (Remote Control)

Memungkinkan operator mengontrol peralatan lapangan dari pusat kontrol, baik secara otomatis maupun manual.

4. Alarm dan Notifikasi

Memberikan peringatan atau alarm saat terjadi kondisi abnormal, misalnya tekanan terlalu tinggi, suhu melebihi batas, atau sistem gagal beroperasi.

5. Pelaporan dan Analisis

Menghasilkan laporan berkala tentang produktivitas, efisiensi, dan tren operasi untuk mendukung pengambilan keputusan manajemen.

Arsitektur Dasar SCADA

Sistem SCADA terdiri dari beberapa komponen penting yang saling terintegrasi, antara lain:

1. Human Machine Interface (HMI)

Tampilan visual interaktif untuk operator yang menunjukkan status sistem, grafik, alarm, dan kontrol.

2. Supervisory System (SCADA Server)

Komputer pusat yang memproses data, menjalankan logika kontrol, serta menyimpan dan menampilkan informasi sistem.

3. Remote Terminal Units (RTU) dan PLCs

Perangkat lapangan yang mengumpulkan data dari sensor dan mengeksekusi perintah dari sistem SCADA.

4. Komunikasi Jaringan

Jaringan data (wired, wireless, atau berbasis cloud) yang menghubungkan seluruh elemen sistem SCADA secara real-time.

5. Database dan Historian

Sistem penyimpanan data jangka panjang yang merekam semua aktivitas dan parameter untuk pelacakan dan analisis historis.

Contoh Penerapan SCADA di Dunia Industri

1. Industri Minyak & Gas

SCADA digunakan untuk memantau tekanan pipa, kontrol valve, dan distribusi bahan bakar dari pusat kendali terpadu.

2. Sistem Air dan Pengolahan Limbah

Mengontrol level tangki air, pompa, sistem filtrasi, serta deteksi kebocoran pada jaringan distribusi air bersih dan limbah.

3. Transportasi dan Energi

Diterapkan dalam sistem kereta api (monitor sinyal & jadwal) dan smart grid untuk pengaturan distribusi listrik secara efisien.

4. Industri Manufaktur

SCADA memonitor performa mesin, mengatur proses produksi otomatis, dan mencatat output serta kualitas produk secara terus-menerus.

Baca juga : Perbedaan Antara Relay Konvensional dan Relay PLC: Mana yang Lebih Efisien?

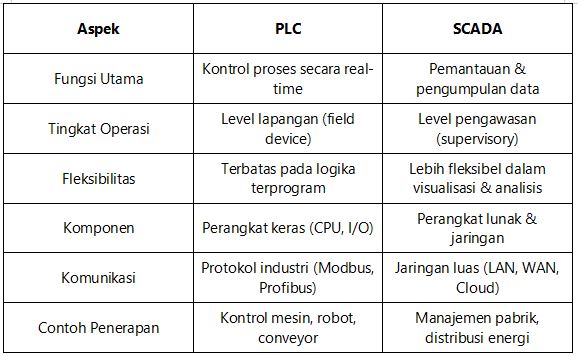

Perbedaan Utama SCADA vs PLC

Integrasi SCADA dan PLC dalam Sistem Otomasi Industri

Dalam era industri 4.0, integrasi antara SCADA (Supervisory Control and Data Acquisition) dan PLC (Programmable Logic Controller) merupakan elemen penting dalam menciptakan sistem otomasi yang efisien, fleksibel, dan cerdas.

Bagaimana SCADA dan PLC Bekerja Sama?

Integrasi ini memungkinkan pembagian fungsi yang jelas namun saling melengkapi:

1. PLC sebagai Pengendali Lapangan (Field Controller)

PLC bertugas melakukan kontrol real-time terhadap proses industri, seperti:

- Mengontrol motor, pompa, katup, atau conveyor.

- Membaca input dari sensor suhu, tekanan, level, dan proximity.

- Menjalankan logika ladder diagram yang telah diprogram.

2. SCADA sebagai Sistem Pengawas dan Manajemen

SCADA berfungsi sebagai antarmuka pengguna dan pusat pemrosesan data, dengan kemampuan untuk:

- Mengumpulkan dan memvisualisasikan data dari banyak PLC sekaligus.

- Mengatur alarm, notifikasi, dan log histori aktivitas.

- Memberikan kendali jarak jauh (remote control) terhadap proses produksi.

3. Analisis Data dan Predictive Maintenance

Dengan integrasi ini, data historis dari PLC yang direkam oleh SCADA dapat digunakan untuk:

- Mendeteksi pola kerusakan mesin (predictive maintenance).

- Mengoptimalkan efisiensi energi dan waktu operasi.

- Membuat keputusan berbasis data (data-driven decision making).

Manfaat Integrasi SCADA dan PLC

- Pemantauan Sentralisasi

Semua aktivitas lapangan dapat diawasi dari ruang kontrol pusat.

- Otomatisasi Skala Besar

Dapat digunakan untuk pabrik, jaringan distribusi listrik, pengolahan air, dll.

- Efisiensi Operasional

Mengurangi human error dan mempercepat respon terhadap kondisi abnormal.

- Fleksibilitas

Sistem dapat diperluas dengan menambahkan lebih banyak PLC tanpa mengganggu SCADA yang sudah ada.

Baca juga : Mengapa IC (Integrated Circuit) Bisa Rusak? Faktor Penyebab dan Solusinya

Siap Untuk Membuat Proyek Impianmu Menjadi Kenyataan?

Klik di sini untuk chat langsung via WhatsApp dan dapatkan dukungan langsung dari tim ahli kami!

.png)

No comments:

Post a Comment